发布日期:2023-08-12 浏览次数:2980次

1、准时生产

准时生产方式最早起源于日本,是说“只在需要的时候,按需要的量生产所需的产品”。这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统。我们在生产作业时要严格按照标准要求作业,按需求生产,现场需要多少就送多少材料,防止多余物料占用生产空间,以及最保证最小的成品库存量。

2、5S与目视化管理

5S(整理、整顿、清扫、清洁、素养)是现场目视化管理的有效工具,同时也是员工素养提升的有效工具。5S成功的关键是标准化,祥细的现场标准和明晰的责任,让员工首先做到维持现场的整洁,同时暴露从而解决现场和设备的问题,进而逐渐养成规范规矩的职业习惯和良好的职业素养。

3、看板管理

看板是可以作为交流厂内生产管理信息的手段。看板卡片包含相当多的信息并且可以反复使用。常用的看板有两种:生产看板和班组园地看板。看板比较直接,且有目共睹,容易管理。

4、标准化作业

标准化作业是生产高效率和高质量的有效管理工具。生产流程经过价值流分析后,根据科学的工艺流程和操作程序形成文本化标准,标准不仅是产品质量判定的依据,也是培养员工规范操作的依据。这些标准包括现场目视化标准、设备管理标准、产品生产标准及产品质量标准。精益生产要求的是“一切都要标准化”。

以全员参与的方式,创建维护优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高。不仅设备全面维护,更重要通过设备安全分析,保证安全生产管理。

6、价值流图识别浪费

生产过程中到处充斥着惊人的浪费现象,价值流图(Value Stream Mapping)是实施精益系统、消除过程浪费的基础与关键点:

一:发现过程中何处产生浪费,识别精益的改进机会;二:认识价值流的构成因素与重要性;三:掌握实际绘制“价值流图”的能力;

四:认识数据在价值流图示中的应用,实际数据量化改善过程浪费。

由于流水线布局不合理导致生产工人无谓地移动,从而降低生产效率;由于动作安排不合理、工艺路线不合理,导致工人三番五次地拿起或放下工件,工作中穿插过往。现场评估很重要,现场规划也很重要。人性化设计更重要。

8、拉动生产

拉动生产是以看板管理为手段,采用“取料制”即后道工序根据“市场订单”需要进行生产,对本工序在制品短缺的量从前道工序取相同的在制品量,从而形成全过程的拉控制系统,绝不多生产一件产品。

9、快速切换

快速切换的理论依据是运筹技术和并行工程,目的是通过团队协作好后,最大程度地减少设备停机时间。产品换线和设备调整时,能够以最大程度压缩前置时间,快速切换的效果非常明显。

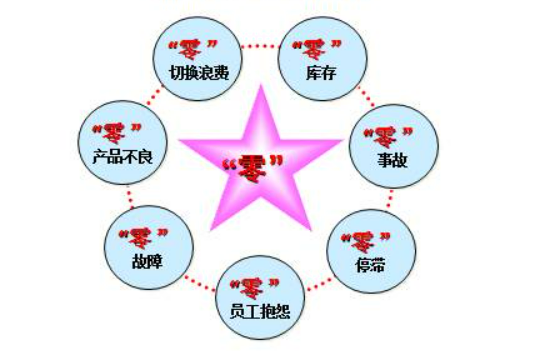

为了使停线等待浪费减为最小最少,缩短设置时间的过程就是逐步去除和减少所有的非增值作业,并将其转变为非停线时间完成的过程。精益生产是不断消除浪费、降低库存、减少不良、缩短制造周期时间等具体要求来实现的。

10、持续改善

当开始精确地确定价值,识别价值流,使为特定产品创造的价值的各个步骤连续流动起来,并让客户从企业拉动价值时,奇迹就开始出现了。